摘要:以聚氨酯丙烯酸酯齐聚物(PUA)与甲基丙烯酸甲酯混合,通过氧化还原体系引发自由基聚合,生成聚甲基丙烯酸甲酯(PMMA)防水涂料。研究了PUA用量和分子量对PMMA涂料固化、柔韧性和物理力学性能的影响。PUA的理想添加量为体系的40~60%,PUA的分子量越大,PMMA的低温柔韧性越好,当使用分子量为6000的聚醚二元醇改性时,PMMA在-30℃还具有较好的柔性,极大地拓宽了PMMA涂料的应用领域。

关键词:聚氨酯齐聚物;聚甲基丙烯酸甲酯;防水涂料

1.前言

聚甲基丙烯酸甲酯(PMMA)树脂的主链为碳-碳链,具有很强的光、热和化学稳定性,所以PMMA涂料具有很好的耐候、耐酸、耐碱等性能。

我国目前已开发了高分子改性沥青防水卷材、聚合物改性沥青路桥防水涂料、聚合物水泥防水涂料、渗透结晶型防水涂料、聚氨酯防水涂料、喷涂聚脲防水材料等一系列产品。卷材不能形成连续的防水层,容易出现搭接界面开裂,而且会增加桥梁的负重,聚合物改性沥青、聚氨酯和喷涂聚脲虽然能形成致密连续的防水层,但不耐紫外线和臭氧老化,需要增设保护层,而采用PMMA类涂料能克服以上缺陷,在性能上具有无可替代的优势。

由于PMMA固化易收缩,低温柔韧性和抗冲击性差,影响了其推广应用。本文在PMMA材料中引入柔韧性极佳的聚氨酯树脂,从而改善PMMA涂料的低温柔韧性能和耐冲击性能,使PMMA在功能设计方面自由度很大,基本可以满足各种涂装需求,从而大大拓宽PMMA涂料的应用领域[1]。

2.实验部分

2.1 主要试验材料

异佛尔酮二异氰酸酯(IPDI):工业纯,德国拜耳公司;聚氧化丙烯二醇(TDB系列,平均分子量为2000g/mol、3000g/mol、4000g/mol和6000g/mol):工业纯,天津石化公司第三石油化工厂;丙烯酸羟乙酯(HEA):化学纯,桐乡金字塔树脂有限公司;甲基丙烯酸甲酯(MMA):化学纯,上海凌峰化学有限公司四;2,6-二叔丁基对甲酚阻聚剂(BHT):化学纯,南京大唐化工有限责任公司;二月桂酸二丁基锡(T-12):化学纯,上海禾木化工有限公司;三苯基苯并呋喃除氧剂:化学纯,张家港菲特兄弟新材料有限公司;过氧化二苯甲酰(BPO):化学纯,天津诺贝尔阿克苏有限公司;N,N-二甲基对甲苯胺促进剂:化学纯,滨海恒联化工有限公司。

2.2 聚氨酯丙烯酸酯齐聚物的制备

在带有高速搅拌机、温度计的三口瓶中加入计量聚醚多元醇,搅拌升温,温度控制在120~130℃,开启真空脱水脱泡1h。降温到45℃,解除真空,加入计量的IPDI及催化剂T-12,在50~60℃反应,反应2.5h。将计量的HEA和阻聚剂BHT加入恒压滴液漏斗,滴入三口瓶,升温,在75~80℃反应4h,出料得到不饱和聚氨酯齐聚物[2-5]。以不同分子量聚醚二元醇制得四种不同分子量的齐聚物PUA-2000、PUA-3000 、PUA-4000和PUA-6000。

2.3 PMMA涂料的配制及固化

在标准试验环境(温度:(23±2)℃,相对湿度:(60±5)%)中按配方将不饱和聚氨酯丙烯酸酯齐聚物、不饱和单体、除氧剂、促进剂和引发剂混合均匀,倒入模具涂布成一定厚度,养护成膜。

2.4 力学性能测试

涂膜在标准试验条件下养护7d后,采用江都市明珠实验机械厂的MZ-2000C型拉伸试验机,按照GB/T16777-2008进行测试。

3.结果与讨论

3.1促进剂用量对PMMA涂料固化性能的的影响

以过氧化苯甲酰为固化剂,以N,N-二甲基对甲苯胺为促进剂组成氧化还原引发体系,研究不同促进剂添加量对PMMA涂料固化性能的影响。采用的PMMA配方为:60份聚氨酯丙烯酸酯齐聚物PUA-2000、40份MMA、2份BPO、0.3份除氧剂。

表1 促进剂用量对PMMA涂料固化性能的影响

促进剂添加量/% | 0.05 | 0.08 | 0.1 | 0.5 | 1 |

固化时间/min | 85 | 50 | 45 | 25 | 6 |

涂膜状态 | 发粘,无色 | 光亮,无色 | 光亮,无色 | 光亮,微黄 | 黄色,凹纹 |

注:试验条件为标准试验环境。

从表1可以看出,随着促进剂用量的增加,涂膜固化时间缩短,这是由于促进剂能使BPO在常温下发生裂解,产生自由基,促进剂的增加加速了BPO裂解的速度,从而迅速引发体系固化。同时随着促进剂用量的增加,涂膜从发粘到固化完全,再到涂膜发黄,收缩产生凹纹,这是由于自由基聚合属于放热反应,引发剂的增加,造成体系反应速度过快,放热峰过高,从而引起涂膜发黄甚至收缩。综合考虑,促进剂添加量为0.1%左右比较理想。

3.2 PUA用量对PMMA固化性能的影响

本文研究了PUA不同添加量和不同分子量对PMMA固化性能的影响。采用的PMMA配方为:100份PUA和MMA混合物、2份BPO、0.3份除氧剂、0.1份促进剂。

表2 PUA用量对PMMA涂料固化性能的影响

PUA含量% | 30 | 40 | 50 | 60 | 70 | 80 |

固化时间 | 300min | 75min | 40min | 45min | 65min | 130min |

涂膜状态 | 发粘 | 固化完全 | 固化完全 | 固化完全 | 发粘 | 发粘 |

注:齐聚物为PUA-2000

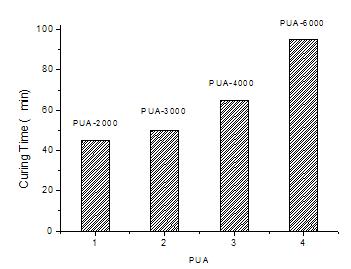

图1 PUA分子量对PMMA固化性能的影响

从表2数据结果可知,当PUA用量低于40%时,涂膜发粘,固化时间比较慢,这是因为体系不饱和键含量比较高,引发剂用量不够造成。随着PUA用量的增加,体系固化速度变快,涂膜固化完全,当添加量超过70%时,体系固化速度又开始下降,且表面发粘,这是因为在引发剂用量一定的情况下,随着PUA用量的增加,体系中参加自由基聚合的双键数量减少,造成体系放热峰温度下降,固化时间变长,涂膜固化不完全。从图1可以看出,随着PUA齐聚物分子量增大,体系固化时间延长,这是因为聚醚分子量增大,聚氨酯齐聚物中双键含量降低,树脂的反应活性降低,从而PMMA体系固化时间增长。

3.3 PUA添加量对PMMA防水涂膜物理力学性能的影响

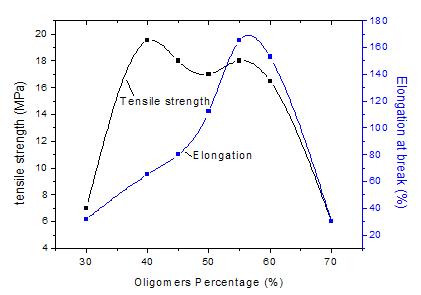

采用3.2节PMMA配方为检测依据,研究了PUA不同添加量对PMMA涂膜拉伸强度和断裂伸长率的影响,结果见图2。

图2 PUA用量对PMMA涂膜拉伸强度和断裂伸长率的影响

由图2可知,在聚氨酯丙烯酸酯齐聚物添加量小于40%或大于60%时涂膜固化不完全,表面发粘,因此造成涂膜物理力学性能偏低。从物理力学性能测试数据曲线来看,在涂膜固化完全的情况下,涂膜的物理力学性能呈现以下趋势:拉伸强度随着PUA添量的增加而减小,断裂伸长率随着PUA添量的增加而增大。说明PUA齐聚物能较好地改善PMMA涂膜的柔韧性。

3.4 PUA对PMMA低温柔韧性的影响

通过低温弯折试验,研究了PUA不同添加量和不同分子量对PMMA低温柔韧性的影响,以弯折后涂膜表面有微裂缝但不断裂判定为该涂膜的最低承受温度。采用的PMMA配方同3.2节。

表3 PUA添加量对PMMA涂膜低温弯折性的影响

PUA-2000添加量 | 40 | 45 | 50 | 55 | 60 |

弯折温度/℃ | 3 | -2 | -5 | -9 | -15 |

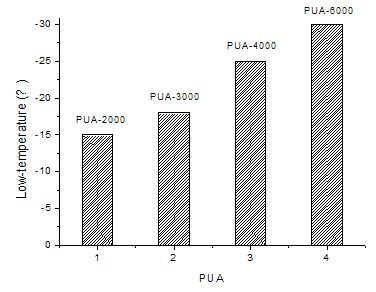

图3 PUA分子量对PMMA低温性能的影响

由表3和图3结果可知,随着PUA添加量的增大,PMMA涂膜的耐低温性能提高,且PUA分子量越大,PMMA耐低温性能更优越,其中PUA-6000使涂膜的低温性能达到了-30℃,可以应用在气温较低的冬季防护工程,从而拓宽了PMMA防水涂料的应用领域。

4.结论

1) 以异佛尔酮二异氰酸酯、聚丙二醇(Mn=2000、4000、6000和8000g/mol)和丙烯酸羟乙酯反应合成了4种聚氨酯丙烯酸酯(PUA)预聚物,它们均为无色透明粘稠液体。

2) 随着PUA齐聚物相对分子质量的增加,PMMA涂料的固化速度降低,固化膜的拉伸强度减小,断裂伸长率增加,低温柔韧性更好。

3)促进剂和PUA的不同添加量都会影响PMMA的固化速度。促进剂和PUA过多或过少都会造成PMMA固化不完全。促进剂N,N-二甲基对甲苯胺的最佳添加量为0.1%左右。PUA的最佳添加量为40%~60%

4)随着PUA用量增加,PMMA防水涂膜的拉伸强度减小,断裂伸长率增大,低温弯折性变好。其中PUA-6000使PMMA防水涂料的应用温度达到-30℃,极大地拓宽了PMMA防水涂料的应用领域。